|

|

Модуль сбора и хранения данных DCAМодуль DCA предназначен для сбора и хранения данных, получаемых из цехов и подразделений предприятия в режиме реального времени, а также данных ручного ввода пользователей, выполняет операции по преобразованию данных и вычислению различных параметров, предоставляет интерфейсы для осуществления доступа к данным из других модулей системы. Для непрерывных производств параметрические данные хранятся в Базах данных реального времени. Т.е., привязаны к меткам времени. Для дискретных и batch производств параметрические данные привязаны к партиям. Хранение обычно осуществляется в реляционных БД. Хранение событий и сообщений осуществляется в реляционных базах данных. Длительность хранения зависит от внешних и внутренних требований к системе. Обычно от 6 до 60 месяцев. Функции модуля DCA

Вычисление показателя достоверности параметрических данных. Модуль DCA вычисляет показатель достоверности для каждой измеряемой величины, который отражает целостность значения и изменяется в диапазоне от -1 до 100. Замерам, которые пропущены и не доступны, имеют грубую ошибку или находятся вне пределов диапазона измерений прибора, назначается нулевая достоверность. Предварительная обработка данных, включающая интерполяцию недостающих данных, имеет показатель достоверности, взвешенный в соответствии с относительным количеством пропущенных данных Пример. 25% пропущенных данных дают показатель достоверности 75%. Таблица. Значение фактора достоверности

Выявление грубой ошибки Модуль DCA производит проверку каждого сканируемого значения на статистическую корректность в пределах «соседних» данных и при выявлении грубой ошибки, эти значения, которые считаются недостоверными, будут скорректированы по предыдущим и следующим значениям точки, а их надежность устанавливается в 0. Для проведения данной обработки для точек задается:

· значение допустимого отклонения = 25%

· число значений участвующих в вычислениях регрессии принимается = 10

Пример: При значении 6 будет использовано 3 значения до и 3 значения после исследуемого значения точки. Допускается избирательно назначать теги, для которых будет выполняться устранение статистически грубых ошибок, и порог среднего отклонения. Алгоритмы, реализованные в системе, позволяют получать доступ к данным из модуля DCA. Данный доступ осуществляется только по имени тега, не допускается применять для этого внутренние идентификаторы.

Доступные данные и информация: 1. Значения параметров технологического процесса для всех собираемых систем и подсистем L2 и L1:

· текущие значения (режим RT)

· исторические данные, на интервале - начальное и конечное время 2. Параметры (атрибуты) собираемых данных:

· Имена Тегов; • Дескрипторы; • Единицы измерения; • Границы сигнализаций (EH, H, L, EL); • Уровень достоверности;

При запросе данных из модуля DCA, запрашиваемое приложение может запросить выполнить обработку данных. Производятся следующие вычисления: Average - Усреднение данных на периоде обработки (временном отрезке). Delta - Разница между конечным и начальным значениями периода обработки (временного отрезка) First - Первое сохраненное (необработанное) значение на периоде обработки, со своей отметкой времени Last - Последнее сохраненное (необработанное) значение на периоде обработки, со своей отметкой времени. Maximum - Максимальное значение на периоде обработки, с отметкой времени этого максимального значения. Minimum - Минимальное значение на периоде обработки, с отметкой времени этого минимального значения. Помимо выборки с применением вычислений, возможна выборка по типу данных: Raw - Выборка, сохраненная со своей отметкой времени, без интерполяции. Если выборки нет в заданном интервале, то возвращается ближайшая выборка. Snapshot - Исходные данные интерполируются и возвращаются значения с запрашиваемой частотой. Если на указанных временных отметках существуют исходные данные, то они возвращаются. Другие значения интерполируются и выбираются значения согласно конфигурации Тега. Подавление шумовой составляющей Для подавления шумовой составляющей используются встроенные механизмы детектирования и подавления шума в получаемой информации: "Экспоненциальный фильтр сглаживания" и "Цифровой фильтр с обратной связью". Данный механизм защищает систему от ошибочных выводов в случае зашумления информации и уменьшения эффекта случайных шумов. Для отсечения шумов в измеряемой величине при минимальных значениях измеряемого параметра (ниже определенного порога), в которых доминирует шумовая составляющая, шумы отсекаются (демпфируются) до нуля. Восстановление пропущенной информации Для обеспечения стабильности и работоспособности отдельных модулей и системы в целом, в случае прекращения получения данных от отдельных измерительных узлов или систем в модуле DCA используются встроенные алгоритмы и статистические механизмы расчета вероятных значений параметров для получения расчетных значений информации. Рассчитанным таким образом параметрам присваивается специальный признак (метка), который отображается при отображении и распечатке. Замещение восстановленных данных Восстановление пропущенных и/или расчетных данных производиться в автоматическом режиме, после восстановления связи между системой и источником информации. Восстановленным таким образом параметрам присваивается специальный признак (метка), который отображается при отображении и распечатке.

Вычисление виртуальных тэгов и условный поиск PHD предоставляет систему легко контролируемых вычисляемых тегов, значения данных которых выводятся посредством математических или логических процедур. Вычисления базируются на собранных технологических параметрах или на других вычислениях. Каждое вычисление задается с помощью имени сходных тегов. Например TAG1*(TAG2+TAG3). Эти виртуальные теги могут использоваться для:

Расчетные значения тега вычисляются, когда делается запрос данных для тега. Разрешенный диапазон временных меток данных для виртуального тега ограничен только доступным диапазоном для других тегов, задействованных в этой процедуре. В расчетах поддерживаются разнообразные функции.

Приведение к нормальным условиям После выполнения алгоритмов проверки достоверности данных. Выполняются алгоритмы приведения данных к нормальным условиям.

Сбор данных Может осуществляться через различные интерфейсы. Чаще всего используются ОРС серверы для сбора параметрических данных для базы данных реального времени и используя различные протоколы для сбора алармов, событий и сообщений. Современные контроллеры имеют встроенные Web серверы через которые очень просто осуществлять обмен данными. Что такое Process-FlowЛюбой материал характеризуется рядом параметров. Например, для жидкостей в химическом производстве это температура, давление, расход, концентрация веществ. Для надежного управления технологическими процессами важно знать эти основные характеристики в любой точке технологической схемы в любой момент времени. Однако количество датчиков всегда ограничено. Более того, никогда нельзя быть уверенным, что датчик показывает правильное значение. Например, дрейф нуля всегда присутствует даже в исправных датчиках. Кроме датчиков важно знать исправность запорной аппаратуры, исправность концевиков и датчиков открытия. Для дискретных процессов есть свои проблемы. Например, нагретая заготовка может охладиться ниже заданной величины между фазами процесса. Статистические и другие аналитические методы контроля далеко не всегда можно применить. Применение экспертной системы в MES позволяет во многих случаях получить недостающие данные с достаточной точностью, проверить взаимные показания датчиков, проконтролировать работу концевиков и датчиков положения задвижек. Кроме этого, проконтролировать качество оборудования, например трубопроводов. При этом нет необходимости писать программы (скрипты) для контроля каждого датчика. Такая методика вычисления главных параметров материалов (сред) в каждой точке технологического процесса назовем Process-Flow (название придумано в ООО «Систем АП»). Такая методика уже испытана и работает в реальной системе. Для понимания рассмотрим часть PRM моделей цехов.

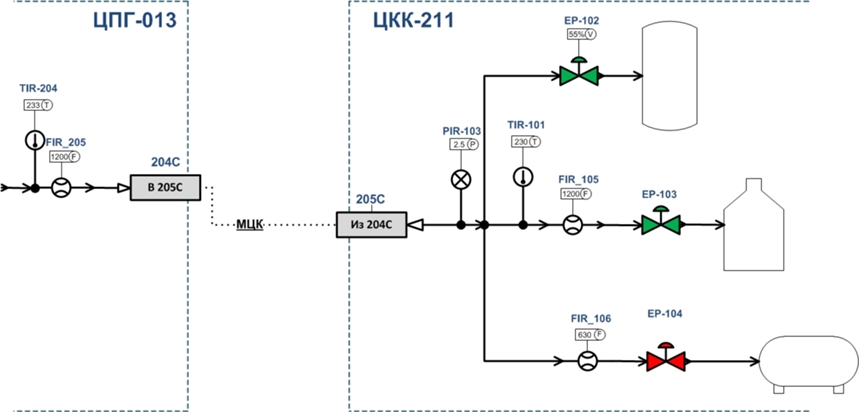

Есть, например, некая жидкая среда производимая в цехе ЦПГ-013. Она передается по трубам межцеховых коммуникаций (МЦК) в цех ЦКК-211, где разделяется на три потока. Допустим, датчик давления общий и только один. Датчик температуры присутствует только для одного из разделенных потоков (TIR-101 для потока измеряемого датчиком FIR-105). По схеме легко понять, что давление во всех трех потоках практически одинаково. Так же, как и температура. А не измеряемый поток можно посчитать FIR_205 – FIR_105 – FIR_106. Все просто. Для оператора, имеющего перед глазами схему. Однако перед оператором цеха ЦКК-211 нет датчика FIR_205. Это простейший случай, когда даже человек не сможет разобраться сходу. Экспертная система в состоянии определить основные параметры в любой точке, поскольку она «читает схемы» вперед и назад от искомой точки и может найти искомый датчик. Более того, она может взаимопроверить показания датчиков. Например, у нас есть 2 датчика температуры для одного потока TIR-204 и TIR-101. Если длина трубопровода МЦК небольшая, то температура падает незначительно. Если разница увеличилась значительно, относительно начальной (после ремонта трубопровода), то имеет место повреждение изоляции, которое экспертная система и обнаружит. Так же, читая схему, экспертная система проверяет работу задвижки. Например, задвижка ER-104 закрыта. Но при этом датчик расхода показывает расход. Значит, либо виноват датчик расхода, либо неисправна задвижка. Это простейшие случаи работы методики Process_Flow в экспертной системе для непрерывного процесса. Более сложный случай, когда происходит изменение параметра среды в технологическом агрегате. В некоторых случаях изменение легко рассчитывается. Например, давление в компрессоре. В других это сделать сложно. Однако во многих случаях Process-Flow находит подходящий датчик. Для дискретного процесса Process-Flow работает похоже. Но применение опирается не только на модель техпроцесса, но и на генеалогию происхождения единицы продукции (полуфабриката).

|

© srobins |