|

|

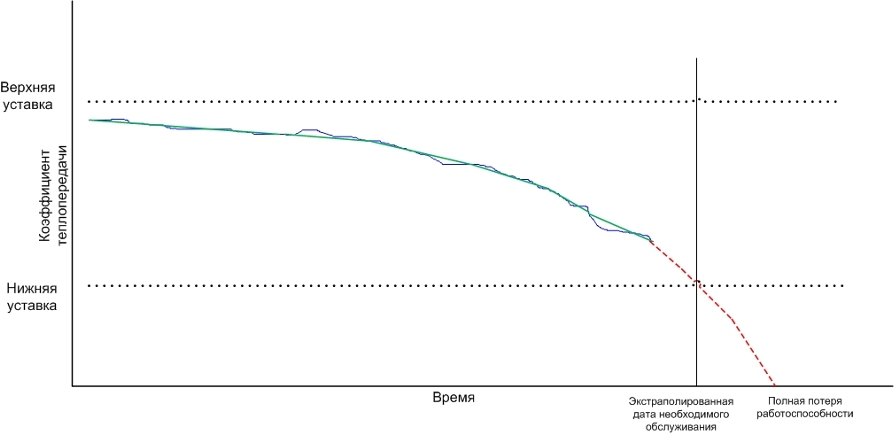

Контроль состояния и распределения ресурсов RASОбычно данная функция используется для контроля состояния технологического и, изредка, вспомогательного оборудования. Типично для контроля состояния используют учет моторесурса или контролируют время между обслуживанием. В таком понимании эта функция MES конкурирует с подобной функцией ТОРО ERP . Контроль состояния используется не для продления межремонтного периода, а для дополнительного контроля по безопасности. Это вызвано тем, что непросто посчитать возможный рабочий период. Практически никогда не используется управление состоянием по надежности. Это вызвано необходимостью внедрения специальных алгоритмов, позволяющих автоматизировано изменять нагрузку на оборудование. Включение в MES экспертной системы (ЭС) позволяет реализовать, кроме прочего, реальное управление ресурсами по состоянию и даже по надежности. При реализации функции управления по состоянию ЭС позволяет отслеживать в реальном времени градиенты изменения основных и косвенных параметров (атрибутов) оборудования для различных режимов. Так же в реальном времени экстраполировать параметры и предвидеть необходимость проведения ремонта. Для примера, рассмотрим пример бойлера: одна среда нагревает другую. Например, пар греет воду. Основной контрольный параметр – коэффициент теплопередачи. На диаграмме показан тренд изменения коэффициента теплопередачи по времени (синяя линия). Интерполированный коэффициент теплопередачи показан красной пунктирной линией. На рисунке показана точка пересечения линии экстраполяции и нижней границей. Это крайний момент, когда надо проводить ремонт.

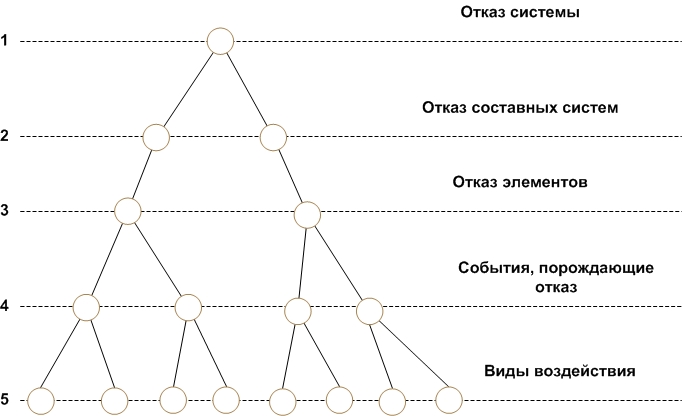

Функции экстраполяции входят во все базы данных реального времени. Но они не учитывают разные режимы работы оборудования и различные нагрузки. При использовании экспертной системы можно реализовать алгоритмы, учитывающие различные режимы работы и нагрузку на оборудование. Более того, можно поострить алгоритмы, которые вычислят более мягкие режимы работы для того, чтобы безопасно, может быть с некоторым снижением производительности, «дотянуть» до планового ремонта. В некоторых современных встроенных АСУТП для дискретного производства подобные функции уже используются. С непрерывными производствами картина иная. На химических комбинатах, например, существуют многие сотни технологических участков. Отдельно запрограммировать каждый их них невозможно. Только экспертная система, которая «читает» технологические схемы способна сама настроить правила контроля оборудования и датчиков, вычислять режимы и нагрузки работы оборудования. Реализация функции обслуживания по надежности значительно сложнее. На сайте Eam-Systems можно найти информацию о современных видах обслуживания здесь и об RCM анализе и обслуживании по надежности здесь Реализация обслуживания по надежности опирается на RCM анализ. После его проведения на объектах предприятия для анализа отказов применяется метод анализа вида и последствий отказов FMEA (http://ru.wikipedia.opr/wiki/FMEA ) либо построение дерева отказов FTA. Рассмотрим методологию дерева отказов. Дерево отказов лежит в основе логико-вероятностной модели причинно-следственных связей отказов системы с отказами ее элементов и другими событиями (воздействиями). При анализе, дерево отказов состоит из последовательностей и комбинаций нарушений и неисправностей, и таким образом оно представляет собой многоуровневую графологическую структуру причинных взаимосвязей, полученных в результате прослеживания опасных ситуаций в обратном порядке, для того чтобы отыскать возможные причины их возникновения

У дерева отказов много преимуществ, но главное преимущество дерева отказов (по сравнению с другими методами) заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы или аварии. Недостатки дерева отказов состоят в следующем:

Применение экспертной системы позволяет избежать ряда недостатков:

Преимуществом экспертной системы еще и в том, что разрабатываются правила не для конкретного устройства, а для класса оборудования, что резко снижает затраты на конфигурацию экспертной системы. В результаты реализации такого подхода экспертная система рассчитывает некий коэффициент здоровья оборудования, который может использоваться для оценки состояния производства. Более того, ЭС рассчитать время деградации оборудования до необходимого обслуживания и время деградации оборудования до выхода из строя.

|

© srobins |